Комплексный анализ науглероживания стали

2024-07-04

Науглероживание стали в одной статье:

Заготовка из металла или сплава, помещенная в активную среду нагрева или выдержки, так что один или несколько элементов проникают в ее поверхностный слой для изменения ее химического состава, организации и свойств, известна как химико-термическая обработка металлов. Эта химическая термообработка фактически через среду высокотемпературного растрескивания в поверхности металлических материалов разложения, адсорбции, твердого раствора, химической реакции, так что элементы в поверхность металла, чтобы сформировать один или несколько легирующих элементов инфильтрации слоя, может улучшить заготовки «стол твердость и вязкость» производительность требований.

Сегодня мы в основном анализируем науглероживание, кстати, с азотированием, чтобы сделать пару сравнений, чтобы облегчить различие между двумя химическими процессами термообработки.

1.обзор химико-термической обработки:

Технология химико-термической обработки широко используется в современной промышленности, может улучшить прочность поверхности металлической заготовки, твердость, износостойкость и другие механические свойства, противокусательные свойства, противоусталостные свойства, а также специальную коррозионную стойкость, стойкость к высокотемпературному окислению и другие физико-химические свойства, в то же время сама заготовка должна сохранять первоначальную хорошую пластическую вязкость и другие основные свойства, чтобы повысить долговечность деталей машин в различных сложных условиях работы.

Основные особенности химико-термической обработки:

Твердая диффузионная инфильтрация для изменения химического состава поверхностного слоя заготовки, но и для изменения его организации, инфильтрационного слоя и матрицы между диффузионным слоем, для получения единого материала, трудно получить производительность или дополнительно улучшить производительность заготовки. Подавляющее большинство химико-термической обработки на заготовке после деформации малых, высокая точность, хорошие характеристики стабильности размеров. Процесс представляет собой сложный физико-химический процесс, цикл обработки длительный, а требования к оборудованию относительно высокие.

Движущей силой химико-термической обработки является градиент концентрации.

Химико-термическая обработка формирует структуру проникающего слоя с соблюдением фазовой диаграммы, которая является непрерывной и металлургически связанной.

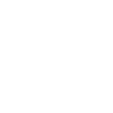

Химико-термическая обработка классифицируется различными способами, в том числе в зависимости от типа элемента, порядка проникновения и состояния металла в момент проникновения:

2.Назначение и область применения науглероживания:

Определение:

Процесс термической обработки, при котором стальные детали нагреваются до аустенитного состояния в среде с достаточным углеродным потенциалом и выдерживаются так, чтобы на поверхности образовался слой, богатый углеродом.

Потенциал углерода:

Чистое железо при определенной температуре в газе нагревательной печи, при нагреве которого не образуется ни углерод, ни обезуглероживание и поддерживается равновесие с печным газом при поверхностном содержании углерода.

Назначение:

Науглероживающая среда на поверхности заготовки, создаваемая активными атомами углерода, путем поверхностного поглощения и диффузии углерода, проникающего в поверхностный слой низкоуглеродистой стали или низкоуглеродистой легированной стали заготовки, так что она достигает эвтектического или немного выше эвтектического состава содержания углерода, с целью закалки и низкотемпературного отпуска заготовки, для улучшения поверхности твердости заготовки, сопротивления истиранию и усталостной прочности, сохраняя при этом определенную степень прочности в сердце и хорошую пластичность и вязкость.

Область применения:

В машиностроительной промышленности существует множество важных деталей, таких как шестерни автомобильных трансмиссий, поршневые пальцы, фрикционные диски и так далее. Сталь может быть науглерожена, как правило, с массовой долей углерода 0,12% -0,25% из низкоуглеродистой стали или низкоуглеродистой легированной стали, такой как 20, 20Cr, 20CrMnTi, 20CrMnMo, 18Cr2Ni4W и так далее.

3.Метод науглероживания:

В соответствии с различными науглероживающими агентами, методы науглероживания можно разделить на твердое науглероживание, жидкое науглероживание и газовое науглероживание.

Твердое науглероживание - науглероживание гранулированным или пастообразным науглероживающим агентом.

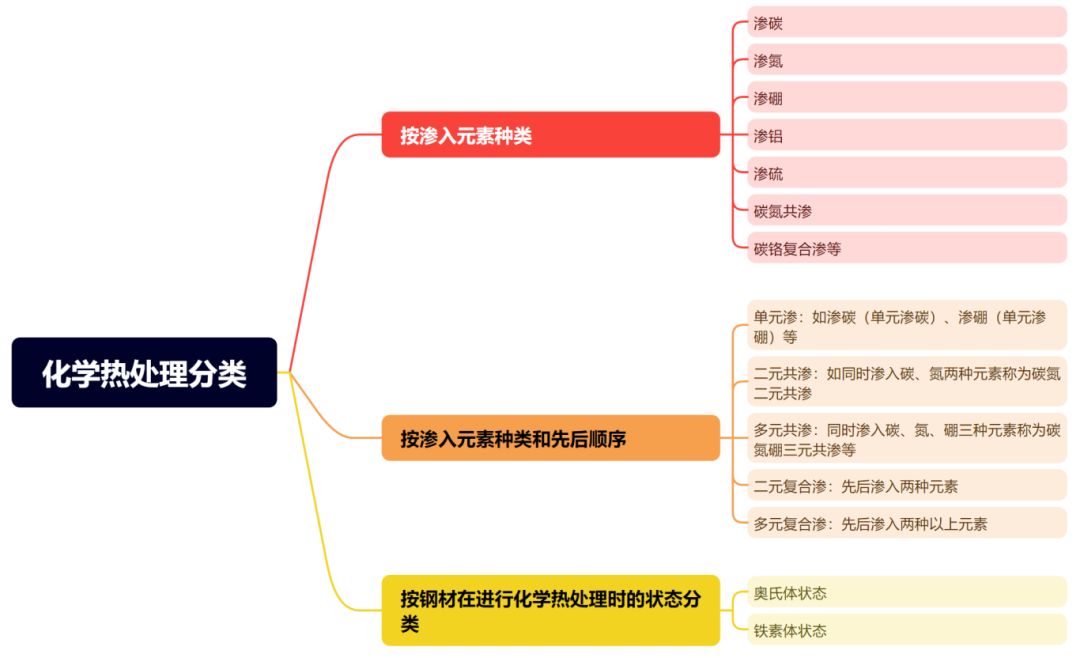

В заготовку, заполненную древесным углем (90% или около того) и катализатором (BaCO3, CaCO3 или Na2CO3 и т.д.) (10% или около того), помещается твердый карбюризационный ящик, как показано на рис.1.Твердое науглероживание в методе науглероживания в древнейшей истории, не подходит для непрерывной обработки большого количества заготовок, рабочая среда плохая, была тенденция к снижению, но печь и другое оборудование также относительно просты, различные небольшие объемы обработки также более удобны, и не полностью вымерли.

Рисунок 1 Цельнотянутая коробка для науглероживания

1-Сурьма 2-Рабочая часть 3-Бокс 4-6 мм

Железная пластина 4-Грязевое уплотнение 5-Тест ϕ10мм

6-Крышка: железная пластина толщиной 6~8mm

Преимущества:прост в эксплуатации:

Недостатки:низкая скорость науглероживания, плохие условия труда.

Жидкое науглероживание - науглероживание в соляной ванне.

Жидкое науглероживание - это процесс науглероживания в жидкой среде.

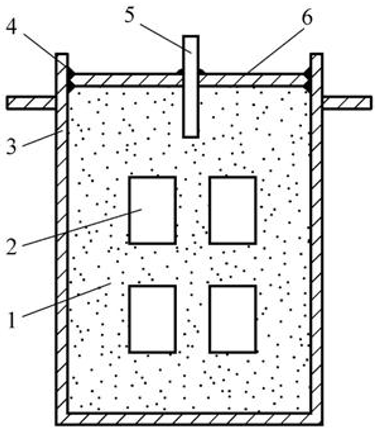

Можно разделить на две категории: в одну добавляют цианистую соль, в другую не добавляют цианистую соль. Поскольку цианид очень токсичен, в настоящее время он практически не используется. Соляная ванна без цианида состоит из NaCl или KCl, Na2CO3 и (NH2)2CO или древесной муки, как показано на рисунке 2.

Рис. 2 Газовая науглероживающая печь шахтного типа

1-Мотор вентилятора 2-Пламя отходящих газов 3-Крышка печи 4-Песчаное уплотнение 5-Сопротивление проволоки 6-Теплостойкий бак 7-Рабочая часть 8-Корпус печи

Преимущества:технология жидкого науглероживания имеет отличную производительность перколяционного слоя, простой процесс, легкость в эксплуатации с нетоксичным малоцианистым перколяционным агентом, и менее вредна для человеческого организма, что может быть широко распространено и применено.

Газовое науглероживание - органическая углеродсодержащая атмосфера.

Газовое науглероживание относится к процессу науглероживания деталей в газовом науглероживающем агенте. Газовое науглероживание метод высокой производительности, науглероживания процесс легко контролировать, науглероживания слой хорошего качества, и легко достичь механизации и автоматизации, наиболее широко используется.

Преимущества:хорошее качество и высокая эффективность.

Недостаток:трудно контролировать состав и глубину просачивающегося слоя.

принцип:

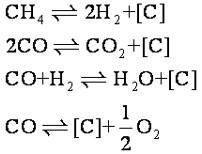

Разложение науглероживающей среды:

Атомы активированного углерода разлагаются из среды. Атмосфера науглероживания разлагает активные атомы углерода [C] при высокой температуре, а именно:

Примечание. Когда компоненты подаваемого сырого газа стабильны и контролируется содержание любого из следовых компонентов CO2, H2O, CH4 или O2 в атмосфере, вышеуказанную реакцию можно контролировать для достижения определенной точки равновесия. тем самым достигается контролируемая атмосфера. Цель углеродного потенциала. Обычно на производстве для контроля содержания H2O используется измеритель точки росы, для контроля содержания CO2 – инфракрасный измеритель, а для контроля содержания O2 – метод кислородного зонда.

Поглощение атомов углерода: поверхность заготовки поглощает активные атомы углерода, то есть активные атомы углерода входят в решетку железа с поверхности стали, образуя твердый раствор или образуя специальное соединение.

Диффузия атомов углерода: атомы углерода, поглощенные заготовкой, диффундируют от поверхности внутрь при определенной температуре, образуя инфильтрационный слой определенной толщины.

Выбор параметров процесса:

Потенциал углерода в атмосфере:

Как правило, содержание углерода на поверхности науглероженных деталей может варьироваться от 0,6% до 1,1%. Отправной точкой для определения оптимального содержания углерода на поверхности является, во-первых, получение максимальной твердости поверхности, во-вторых, обеспечение максимальной износостойкости и усталостной прочности пропитанного слоя; Исследования показывают, что массовая доля поверхностного углерода в науглероженном слое лучше всего находится в диапазоне 0,8–1,0%. После определения оптимального содержания поверхностного углерода можно определить углеродный потенциал на основе соотношения между содержанием поверхностного углерода и углеродом. потенциал.

Температура цементации:

Температура науглероживания в первую очередь влияет на баланс реакции разложения. Грубо говоря, если содержание CO2 в атмосфере остается неизменным, каждые 10°C понижения температуры будут увеличивать углеродный потенциал атмосферы примерно на 0,08%. влияет на скорость диффузии углерода.Если углеродный потенциал атмосферы остается неизменным, каждые 100°C повышают глубину науглероженного слоя. В-третьих, температура также влияет на структурные изменения в стали. стали стать грубыми. Температура, широко используемая в производстве, составляет 900-930 ℃. Для тонкослойной цементации температура может быть снижена до 880-900 ℃, что в основном предназначено для контроля глубины слоя цементации (более 5 мм), температура может быть увеличена до 980-1000 ℃, что соответствует главным образом для сокращения времени цементации.

Время цементации:

Время науглероживания в основном влияет на глубину науглероженного слоя, а также в определенной степени влияет на градиент концентрации.

Комплексный выбор параметров процесса цементации:

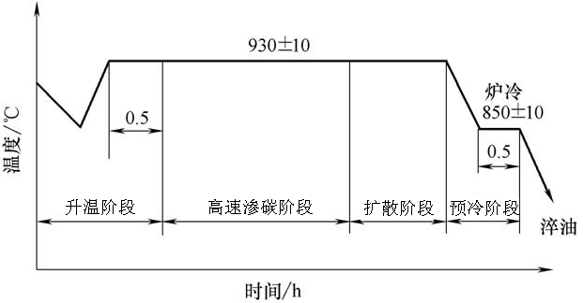

Рис.3 Типичная технологическая кривая газового науглероживания.

Стадия повышения температуры Период времени до того, как заготовка достигнет температуры науглероживания, с более низким потенциалом углерода.

Стадия высокоскоростного науглероживания При нормальной или более высокой температуре потенциал углерода выше, чем требуемое содержание углерода на поверхности в течение более длительного периода времени.

Стадия диффузии Заготовка опускается до нормальной температуры науглероживания или поддерживается при ней, при этом потенциал углерода снижается до требуемого содержания углерода на поверхности в течение более короткого периода времени.

стадия предварительного охлаждения для снижения температуры до температуры закалки для облегчения прямой закалки.

4.Состав, организация и толщина науглероженного слоя:

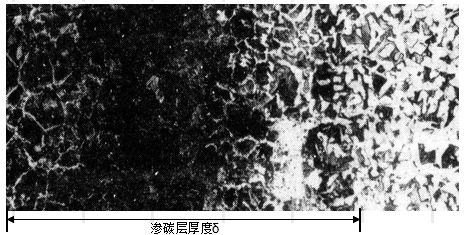

При науглероживании низкоуглеродистой стали поверхностный слой содержит углерод до эвтектического состава, от поверхности концентрация углерода постепенно уменьшается до исходного состава науглероженной стали.

После медленного охлаждения науглероженных деталей, поверхностная организация - перлит плюс вторичный карбурит; сердцевина - феррит плюс небольшое количество перлита; между ними - переходный слой, чем ближе к поверхности, тем меньше феррита. Общие положения: от поверхности до половины толщины переходного слоя для толщины науглероженного слоя.

Рисунок 4 Микроструктура низкоуглеродистой стали после науглероживания и медленного охлаждения.

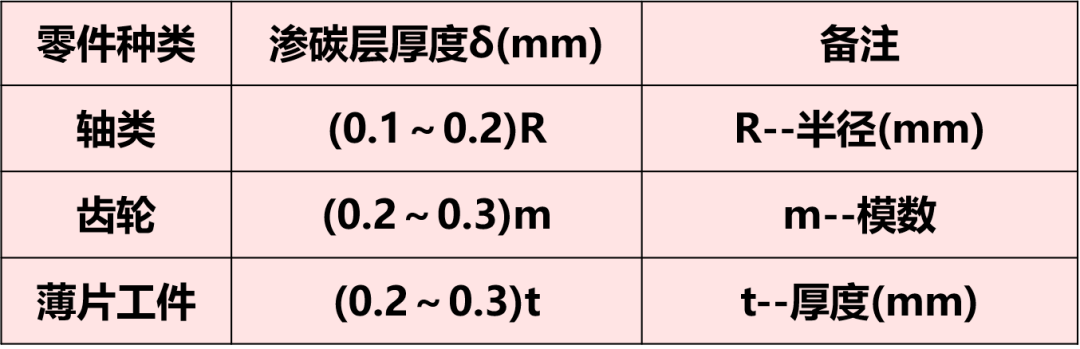

Таблица 1 Метод определения толщины науглероженного слоя для типичных деталей.

5.Термическая обработка после науглероживания:

1.Закалка

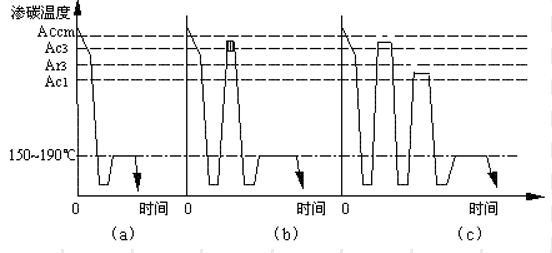

Закалка производится для получения мартенситной организации и высокой твердости. Обычно используется три метода, а именно: прямая закалка с предварительным охлаждением, закалка с первичным нагревом и закалка с вторичным нагревом. При выборе температуры закалки науглероженных деталей следует учитывать требования как к высокоуглеродистому проникающему слою, так и к низкоуглеродистой сердцевине. В принципе, температура закалки надэвтектического слоя ниже, чем Accm, а температура закалки субэвтектического слоя выше, чем Ac3. Если Accm> Ac3, легко выбрать температуру закалки, чтобы удовлетворить оба требования; если Accm≤Ac3, трудно учесть одновременно. В этом случае, в соответствии с основными техническими требованиями к деталям, сердцевина стальных деталей может быть закалена, науглероживание поверхности деталей после содержания углерода и использование методов закалки и другие всесторонние соображения должны быть решены.

Часто используемые методы закалки для науглероженных деталей:

Прямая закалка с предварительным охлаждением:

Для углеродистой стали температура предварительного охлаждения должна быть между Ar1 и Ar3. Для большинства легированных сталей температура предварительного охлаждения обычно находится в диапазоне 820~850℃.

закалка с нагревом:

Общие сплава науглероженной стали, часто используется немного выше, чем Ac3 температуры (820 ~ 860 ℃) отопления закалки.

Второй закалки отопления:

Первая температура нагрева закалки должна быть выше, чем сердце температуры Ac3, второй закалки в основном для уточнения поверхностного слоя организации, температура выбирается немного выше, чем поверхностный слой Ac1.

Обычно используется метод науглероживания медленного охлаждения, повторного нагрева до Ac1 + 30-50 ℃ закалка + низкотемпературный отпуск.

В это время организация является:

Поверхностный слой: M назад + гранулированный карбид + A' (небольшое количество)

Сердцевина:M назад + F (при закалке)

2.Отпуск

Углеродистые части должны быть закалены после низкотемпературного отпуска, температура отпуска обычно составляет 150 ~ 190 ℃.

3.холодная обработка Эффект заключается в уменьшении или устранении:

остаточного аустенита, чтобы должным образом улучшить твердость слоя проникновения. Из-за высокой стоимости производства холодной обработки, и увеличить процесс, текущее производство в дополнение к специальным науглероженных частей, как правило, редко используется.

6.Проверка качества науглероженных деталей:

Внешний вид

Поверхность заготовки без окисления, коррозии, шелушения, кровоподтеков, трещин и т.д.

Твердость:

После закалки и отпуска твердость поверхности, твердость сердцевины и твердость не науглероженных участков должны соответствовать техническим требованиям. Углеродистые шестерни, JB/T7516-1994 поверхностная твердость к индексной окружности на поверхности зуба должна преобладать [1], сердцевина твердости испытательного участка для пересечения корневой окружности и центральной линии зубьев шестерни [2]. Частота обнаружения в соответствии с положениями инструкции по применению. При нарушении твердости следует удвоить выборку, при неквалифицированном - в зависимости от обстоятельств переделать или сдать в утиль.

глубина слоя науглероживания:

Общепринятый метод определения глубины слоя науглероживания состоит из следующих четырех:

Анализ макротрещины:

С печи науглероживания образцы непосредственно закаливания, а затем прерывается, наблюдать за разрушением. В изломе науглероженного слоя на белом фарфоре излома, не науглероженной части серого волокнистого излома, в соответствии с двумя видами перелома стыка к поверхности расстояние может быть измерено из глубины науглероженного слоя, так что вы можете определить время, чтобы выйти из печи.

Металографический метод:

Науглероживание медленное охлаждение образца после шлифовки, коррозия, измеряется под микроскопом. Глубина науглероживания углеродистой стали измеряется вертикально от поверхности до 1/2 переходной зоны [3], слой науглероживания включает в себя заэвтектический слой + эвтектический слой + 1/2 переходной зоны, и требует заэвтектической и эвтектической зоны и должна составлять более 75% от общей глубины слоя; глубина науглероживания легированной стали измеряется вертикально от поверхности до появления первоначальной организации сердца до сих пор, включая заэвтектический + эвтектический + переходная зона все, и требует заэвтектической и эвтектической зоны и должна составлять более 50% от общей глубины слоя. Сумма заэвтектической и эвтектической зон должна составлять более 50% от общей глубины слоя.

Метод измерения твердости:

Измеряется в соответствии с GB/T9450-2005.

Метод химического анализа ④Stripping

Этот метод является точным и надежным, но отбор проб и анализ более хлопотный, поэтому редко используется в производстве.

Металлографический организационный тест:

Как правило, после закалки, отпуска, в соответствии с соответствующими отраслевыми стандартами для проверки. Объекты контроля включают карбид (размер, количество и распределение и т.д.), размер мартенситной иглы и количество остаточного аустенита, размер и количество свободного феррита в сердцевине.

Трещины:

Требования к надежности высокой передачи при термообработке и шлифовке зубьев, 100% контроль, общая выборка передач. Методы контроля включают дефектоскопию магнитных частиц, ультразвуковую дефектоскопию, металлографический метод.

Искажение:

Контроль в соответствии с техническими требованиями чертежа.

также может быть использован вместо верхней части твердости зуба; для косозубых шестерен, конических шестерен, также может быть использован вместо твердости торца зуба, но следует учитывать разницу в твердости зуба. Не может быть проверена с помощью твердомера для зубчатых колес, доступного стандартного испытания напильником, или с помощью испытания образца в печи.

Твердость сердца также может быть проверена с помощью образца в печи. Твердость других частей сердцевины на расстоянии от поверхности в три раза превышает глубину науглероженного слоя за пределами испытания.

Так называемая переходная зона - это область между внутренней эвтектической зоной и внешней тканью сердца.

7 Распространенные дефекты и причины термообработки науглероживанием:

распространенные дефекты

Низкая поверхностная твердость

Глубина проникающего слоя недостаточна или неравномерна

Неквалифицированная металлографическая организация

Окисление в науглероживающем слое

Слишком слабая деформация детали

Слишком высокая твердость сердцевины

причина

низкая поверхностная твердость:

Может быть обезуглероживание поверхности, или появление немартенситной организации, или низкая стойкость мартенситного отпуска на поверхности и т. д.

недостаточная или неравномерная глубина науглероженного слоя

Недостаточная глубина: слишком короткое время науглероживания;

Неравномерная глубина: плохая циркуляция печного газа или неравномерная температура, что часто связано с плохой конструкцией печи и загрузкой деталей печи.

неквалифицированная металлургическая организация

Не использовать слишком высокий углеродный потенциал атмосферы; использовать мелкозернистую сталь; использовать закалку с подогревом; использовать холодную обработку; соответствующее повышение температуры закалки

Окисление в слое науглероживания

Атмосфера науглероживания содержит O2, H2O, CO2 и другие окисляющие компоненты, а сталь содержит легирующие элементы, которые имеют более сильное сродство к атомам кислорода, чем железо.

деформация слишком слабая

твердость сердца слишком высока 8 механические свойства после науглероживания

твердость

Получение высокой твердости является одной из важных целей науглероживания. После науглероживания и закалки твердость поверхностного слоя деталей достигает 58 ~ 62 HRC. а твердость вдоль науглероженного слоя изменяется по закону, в основном соответствующему изменению градиента концентрации углерода, это связано с тем, что твердость мартенсита в основном зависит от содержания углерода в мартенсите.

Износостойкость

Науглероживание является одним из важных средств повышения износостойкости, износостойкость стали после науглероживания намного выше, чем обычная закалка и отпуск износостойкости среднеуглеродистой стали.

Общая твердость повышается, износостойкость также увеличивается, но твердость - не единственный фактор, влияющий на износостойкость. Теория и практика доказали, что поверхностный слой мелкозернистого или криптокристаллического мартенсита и равномерно распределенной гранулированной карбидной организации обладает высокой стойкостью к резанию, а также высокой износостойкостью. С точки зрения повышения износостойкости, более высокий уровень углерода лучше, но слишком высокий уровень приведет к снижению прочности и пластичности. Обычно для науглероженных деталей концентрация углерода на поверхности не превышает 1,05%.

Прочность

Прочность науглероженного слоя На рисунке 6 показана прочность науглероженного слоя и зависимость от количества углерода.

Как видно из рисунка, поверхностный слой углерода и не должен превышать 1,1% C, а в 0,8-1,05% C является наиболее подходящим. Организация науглероженного слоя оказывает решающее влияние на прочность, а наличие сетчатых карбидов или крупных мартенситных игл и избыточного остаточного аустенита может значительно снизить прочность науглероженного слоя.

С повышением прочности сердцевины повышается и прочность всей заготовки после науглероживания. Основным фактором, влияющим на прочность сердцевины, является прокаливаемость стали. Чем лучше закаливаемость, тем легче получить низкоуглеродистый мартенсит в сердцевине. Во-вторых, чем выше содержание углерода в сердцевине, тем выше прочность.

Ударная вязкость и вязкость разрушения:

Ударная вязкость и вязкость разрушения стали после науглероживания снижаются, и чем выше содержание углерода на поверхности, чем глубже слой проникновения, тем больше снижаются эти два свойства.

Усталостная прочность:

При закалке с высокочастотным индукционным нагревом науглероживание также может значительно улучшить усталостную прочность стали, это связано с тем, что при закалке просачивание слоя с высоким содержанием углерода происходит позже, чем мартенситное превращение сердца, и его мартенситная удельная емкость намного больше, чем у сердца, так что в поверхностном слое существует большое остаточное сжимающее напряжение. Это остаточное сжимающее напряжение может компенсировать значительную часть растягивающего напряжения, вызванного приложенной нагрузкой в поверхностном слое, тем самым повышая усталостную прочность. Естественно, высокая прочность проникающего слоя также способствует повышению усталостной прочности. На величину сжимающих напряжений на поверхности заготовки влияют глубина науглероженного слоя и концентрация углерода. Если концентрация и организация науглероженного слоя одинаковы, увеличение глубины науглероженного слоя приведет к повышению усталостной прочности. Однако, как правило, увеличение толщины науглероженного слоя приводит к увеличению концентрации углерода на поверхности и ухудшению организации. Поэтому увеличение глубины науглероженного слоя не обязательно повышает усталостную прочность.

Резюме:

Науглероживание может значительно улучшить механические свойства стали, особенно усталостную прочность и износостойкость, поэтому науглероживание является наиболее важным и наиболее часто используемым в химико-термической обработке эффективным методом упрочнения. С развитием науки и техники процесс науглероживания также постоянно совершенствуется. Например, для сокращения времени науглероживания, улучшения температуры науглероживания была применена, температура может достигать 980 ~ 1080 ℃. В связи с продвижением вакуумной печи, также значительно способствует развитию вакуумного процесса науглероживания. Ионное азотирование, успешно используемое в производстве, также привело к изучению ионного науглероживания. В целях экономии энергии и потребления нефти, непосредственно в рабочую печь капают органические жидкости для получения атмосферы науглероживания, или газ на основе азота в качестве газа-носителя, метод науглероживания также сейчас делает большой прогресс. Важным направлением развития является использование микрокомпьютера для полностью автоматического управления процессом науглероживания.

9 Сравнение между науглероживанием и азотированием

Твердость и износостойкость азотированного слоя выше, чем у науглероженного слоя, и твердость может достигать 69~72HRC, и твердость может сохраняться при высокой температуре 600~650℃.

Азотированный слой имеет высокую усталостную прочность и коррозионную стойкость.

После азотирования не требуется дальнейшая термообработка, что позволяет избежать деформации и других дефектов, вызванных термообработкой; температура азотирования низкая.

Азотирование применимо только к среднеуглеродистым легированным сталям и требует более длительного времени для получения необходимого азотированного слоя.