Всесторонне и подробно! Полные знания о закалке стали

2024-08-15

Определение и назначение закалки:

Процесс термической обработки, при котором сталь нагревают до температуры выше критической точки Ac3 (субэвтектическая сталь) или Ac1 (перэвтектическая сталь), выдерживают в течение определенного времени, полностью или частично аустенизируют, а затем охлаждают со скоростью, превышающей критическую скорость закалки, так что переохлажденный аустенит претерпевает мартенситное превращение в мартенсит или нижний бейнит, называется закалкой.

Цель закалки состоит в том, чтобы сделать переохлажденный аустенит мартенситным или бейнитным превращением, мартенситной или нижней бейнитной организацией, а затем с различными температурами отпуска, чтобы значительно улучшить прочность, твердость, износостойкость, усталостную прочность и вязкость стали, чтобы удовлетворить различные механические части и инструменты, различные требования использования. Также закалка может быть проведена для удовлетворения некоторых специальных ферромагнетизма стали, коррозионной стойкости и других специальных физических и химических свойств.

Стальные детали в закалочной среде с физическими изменениями при охлаждении, ее охлаждение обычно делится на следующие три стадии: стадия паровой пленки, стадия кипения, стадия конвекции.

Закаливаемость стали:

Твердость и прокаливаемость - это два показателя, характеризующие величину закаливаемости стали, они также являются важной основой для выбора и использования материалов.

Понятие закаливаемости и прокаливаемости:

Закаливаемость - это способность стали в идеальных условиях закалки достигать наибольшей твердости. Решение о прокаливаемости стали принимается по основной причине содержания углерода в стали, точнее, закалки и нагрева твердого раствора в аустените, содержание углерода, чем больше, тем выше прокаливаемость стали. В то время как легирующие элементы в стали оказывают незначительное влияние на прокаливаемость, они оказывают значительное влияние на прокаливаемость стали.

Под прокаливаемостью понимается свойство, определяющее глубину закалки и распределение твердости стали в заданных условиях. То есть способность получать размер глубины закаленного слоя при закалке стали, это неотъемлемое свойство стали. Твердость фактически отражает легкость, с которой сталь может быть преобразована из аустенита в мартенсит при закалке. В основном она связана со стабильностью переохлажденного аустенита или с критической скоростью охлаждения стали при закалке.

Следует также отметить, что необходимо проводить различие между прокаливаемостью стали и эффективной глубиной закалки стальной детали при определенных условиях закалки. Закаливаемость стали заложена в свойствах самой стали, она зависит только от ее собственных внутренних факторов и не имеет ничего общего с внешними факторами; а эффективная глубина закалки стали помимо зависимости от закаливаемости стали, зависит также от используемой охлаждающей среды, размера заготовки и других внешних факторов, например, при одинаковых условиях аустенизации закаливаемость одного и того же вида стали одинакова, но при закалке водой, чем при закалке маслом, эффективная глубина закалки больших, малых деталей больше, чем при закалке водой. Эффективная глубина закалки при закалке водой больше, чем при закалке маслом, а эффективная глубина закалки мелких деталей больше, чем крупных, поэтому нельзя сказать, что закалка водой лучше, чем закалка маслом, с точки зрения прокаливаемости. Это не означает, что закалка водой имеет более высокую прокаливаемость, чем закалка маслом, и не означает, что мелкие детали имеют более высокую прокаливаемость, чем крупные детали. Как видно, для оценки прокаливаемости стали необходимо исключить влияние внешних факторов, таких как форма заготовки, размер, охлаждающая среда и так далее.

Кроме того, поскольку закаливаемость и прокаливаемость - это два понятия, поэтому твердость стали после закалки не обязательно будет высокой; а низкая твердость стали может иметь и очень высокую прокаливаемость.

Факторы, влияющие на прокаливаемость:

Закаливаемость стали зависит от стабильности аустенита. Любой фактор, повышающий стабильность переохлажденного аустенита, сдвигающий кривую C вправо и снижающий критическую скорость охлаждения, может улучшить прокаливаемость стали. Стабильность аустенита в основном зависит от его химического состава, размера зерна и однородности состава, которые связаны с химическим составом стали и условиями нагрева.

Определение прокаливаемости:

Определение прокаливаемости стали производится многими методами, обычно используется метод измерения критического диаметра и метод испытания на закалку в конце.

Метод определения критического диаметра:

Сталь, закаленная в определенной среде, сердцевина всего мартенсита или 50% мартенситной организации, когда максимальный диаметр называется критическим диаметром, выраженным в Dc. Метод определения критического диаметра заключается в том, чтобы сделать серию различных диаметров прутка, после закалки, соответственно, определить поперечное сечение образца по диаметру распределения твердости U кривой, из которой выяснить центр ровно половины мартенситной организации окраски прутка, диаметр прутка, который является критическим диаметром критического диаметра. Чем больше критический диаметр, тем выше закаливаемость стали.

Метод испытания на закалку в конце:

Метод испытания на закалку с торца заключается в использовании стандартного размера образца для закалки с торца (Ф25мм × 100мм), путем аустенизации, в специальном устройстве на одном из его торцов распыляется вода для охлаждения, охлаждение вдоль оси направления измеряемой твердости - расстояние от водоохлаждаемого конца отношения между кривой метода испытания. Метод испытания на закалку торцов является одним из методов определения прокаливаемости стали Линча, его преимуществом является простота эксплуатации, широкий спектр применения.

Закалочное напряжение, деформация и растрескивание:

Закалка внутреннего напряжения заготовки:

Заготовка в закалочной среде при быстром охлаждении, так как заготовка имеет определенный размер, коэффициент теплопередачи также имеет определенное значение, поэтому в процессе охлаждения заготовки по сечению будет создаваться определенный градиент температуры, температура поверхности низкая, в сердцевине температура высокая, на поверхности и в сердцевине существует разница температур. Процесс охлаждения заготовки также сопровождается двумя физическими явлениями: одно из них - тепловое расширение, при снижении температуры длина линии заготовки будет уменьшаться; другое - при снижении температуры до точки мартенситного превращения происходит превращение аустенита в мартенсит, что приводит к увеличению удельного объема. Из-за процесса охлаждения возникает разница температур, поэтому по сечению заготовки в разных частях тепловое расширение будет разным, в разных частях заготовки будут возникать внутренние напряжения; из-за существования разницы температур внутри заготовки может также произойти быстрое снижение температуры ниже точки части, мартенситное превращение, объемное расширение, а температура высокой части части все еще выше точки, все еще находится в аустенитном состоянии, то есть разные части из-за разницы в изменении удельного объема, но также возникают внутренние напряжения. Разница в изменении удельного объема также приводит к возникновению внутренних напряжений. Таким образом, в процессе закалки и охлаждения могут возникать два вида внутренних напряжений: одно - термическое, другое - организационное.

В зависимости от наличия внутренних напряжений временные характеристики также можно разделить на мгновенные напряжения и остаточные напряжения. Заготовка в процессе охлаждения в определенный момент времени, вызванная внутренним напряжением, называется мгновенным напряжением; заготовка охлаждается до конца, остаточное напряжение внутри заготовки называется остаточным напряжением.

Термическое напряжение относится к заготовке в процессе нагрева (или охлаждения), из-за разницы температур между различными частями, что приводит к тепловому расширению (или сжатию) несоответствия напряжений, вызванных.

Теперь возьмем в качестве примера твердый цилиндр, чтобы проиллюстрировать процесс его охлаждения, формирования внутренних напряжений и правила изменения. Здесь рассматривается только его осевое напряжение. В начале охлаждения, из-за поверхности охлаждения быстро, низкая температура, усадка, и сердце охлаждения Юл, температура Кор, усадка небольшой, поверхность результатов взаимных ограничений в поверхностном слое растягивающих напряжений, сердце подвергается сжимающим напряжениям. В процессе охлаждения разница температур между поверхностью и внутренним слоем увеличивается, соответственно увеличивается и внутреннее напряжение, когда напряжение увеличивается до уровня, превышающего предел текучести при данной температуре, возникает пластическая деформация. Когда напряжение увеличивается сверх предела текучести при данной температуре, происходит пластическая деформация. Поскольку высота сердцевины больше, чем высота поверхности, сердцевина всегда сжимается в осевом направлении первой. В результате пластической деформации внутреннее напряжение больше не увеличивается. После охлаждения в течение определенного периода времени температура поверхностного слоя постепенно снижается, и величина сжатия уменьшается. В это время сердце все еще сжимается, поэтому растягивающее напряжение в поверхностном слое и сжимающее напряжение в сердце постепенно уменьшаются, пока не исчезнут. Однако по мере охлаждения влажность поверхностного слоя становится все ниже и ниже, а количество сокращений становится все меньше и меньше, или даже прекращаются сокращения. И сердце температуры по-прежнему высока, но и продолжать сокращаться, и, наконец, в поверхности заготовки формирования сжимающего напряжения, и сердце растягивающего напряжения, но из-за температуры была низкой, не легко производить пластической деформации, так что это напряжение будет продолжать расти с охлаждением, и, наконец, сохраняется в заготовке интерьера, стать остаточным напряжением.

Можно видеть, что процесс охлаждения теплового напряжения является началом поверхностного слоя растяжения, сердцем давления, и, наконец, остаточное напряжение является поверхностным слоем давления, сердцем растяжения.

Таким образом, термическое напряжение при закалке и охлаждении связано с процессом охлаждения, вызванным разницей температур между сечениями, чем больше скорость охлаждения, тем больше разница температур между сечениями, тем больше термическое напряжение. При одинаковых условиях охлаждающей среды. Чем выше температура нагрева заготовки, тем больше ее размер, тем меньше коэффициент теплопроводности стали, тем больше разница температур внутри заготовки, тем больше термическое напряжение. Если заготовка неравномерно охлаждается при высоких температурах, возникает деформация. Если мгновенное растягивающее напряжение, возникающее в процессе охлаждения заготовки, превышает предел прочности материала на разрыв, появляются закалочные трещины.

Напряжение фазового перехода относится к процессу термообработки из-за разной одновременности фазового перехода каждой части заготовки, вызванного напряжением, также известным как тканевое напряжение.

Закалка быстрое охлаждение, когда поверхностный слой охлаждается до точки Ms, то есть мартенситного превращения, и вызывает расширение объема. Тем не менее, из-за еще не преобразованных сердцем препятствия, так что поверхностный слой сжимающего напряжения, в то время как сердце растягивающего напряжения, напряжение достаточно велико, что приведет к деформации. Когда сердце холода до точки Ms, также к мартенситному превращению, и расширение объема, но путем преобразования низкой пластичности, высокой прочности поверхностного слоя сдерживания, так что его окончательное остаточное напряжение будет поверхность растяжения, сердце давления. Видно, что изменение фазовых напряжений и их конечное состояние прямо противоположны тепловым напряжениям. А поскольку напряжение изменения фазы возникает в условиях пониженной пластичности при низкой температуре, когда деформация затруднена, то напряжение изменения фазы с большей вероятностью приведет к растрескиванию заготовки.

Многие факторы влияют на величину напряжения фазового перехода, сталь в диапазоне температур мартенситного превращения тем быстрее, чем выше скорость охлаждения, чем больше размер стальных деталей, чем хуже теплопроводность стали, чем больше удельный объем мартенсита, тем больше напряжение фазового перехода. Кроме того, напряжение фазового перехода также связано с составом стали, прокаливаемостью стали, например, высокоуглеродистая или высоколегированная сталь из-за высокого содержания углерода и увеличения удельного объема мартенсита, что должно увеличить напряжение фазового перехода стали, но с увеличением содержания углерода и падения точки Ms, и закалки существования большого количества остаточного аустенита, объемное расширение уменьшается, остаточное напряжение является низким.

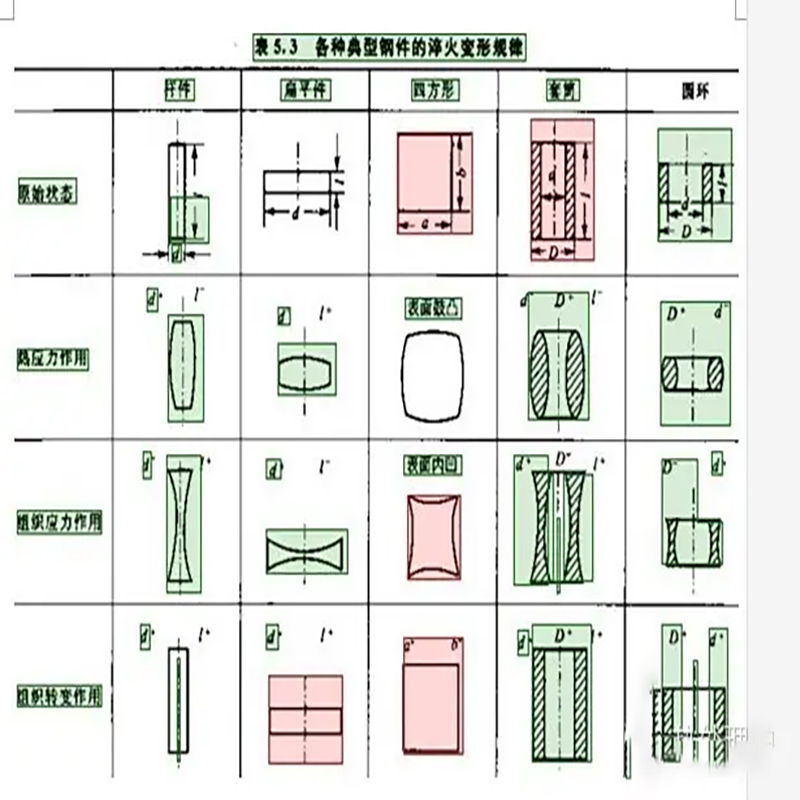

Деформация заготовки при закалке:

При закалке деформация заготовки происходит в основном по двум категориям: класс изменений геометрии заготовки, проявляется в размере и форме изменений, часто называемых деформацией коробления, вызывается закалочным напряжением; другой тип объемной деформации, которая проявляется в объеме заготовки пропорционально объему расширения или сжатия, вызывается изменением фазы, чем изменение объема.

К деформации искривления также относятся деформация формы и деформация искажения. Искривленная деформация в основном обусловлена нагревом заготовки в печи, размещенной неправильно, или закалкой при деформации исправленной без формообразующей обработки, или вследствие охлаждения заготовки охлаждением части заготовки неравномерно вызванным охлаждением. Этот вид деформации может быть проанализирован и решен для конкретных ситуаций. Ниже в основном рассматриваются объемная деформация и деформация формы.

1) Причина деформации при закалке и закон ее изменения

Объемная деформация, вызванная организационными изменениями в заготовке, перед закалкой обычно имеет перлитный тип организации, то есть смесь феррита и карбурита, а после закалки - мартенситный тип организации. Удельный объем этих организаций различен, что приводит к изменению объема до и после закалки, в результате чего возникает деформация. Но эта деформация только пропорциональна расширению и сжатию заготовки и, таким образом, не изменяет ее форму.

Кроме того, чем больше мартенсита в организации после термообработки или чем выше содержание углерода в мартенсите, тем больше его объемное расширение, а чем больше остаточного аустенита, тем меньше объемное расширение. Поэтому изменение объема можно контролировать путем управления относительным количеством мартенсита и остаточного аустенита во время термообработки, что, при надлежащем управлении, запрограммирует объем ни на расширение, ни на сжатие.

Деформация, вызванная термическими напряжениями Деформация, вызванная термическими напряжениями, возникает в высокотемпературной зоне, где предел текучести стальной детали низок, пластичность высока, а поверхность быстро остывает и разница температур между внутренней и внешней сторонами заготовки наибольшая. В это время мгновенное термическое напряжение для поверхности растягивающее напряжение, а для сердцевины сжимающее напряжение, из-за высокой температуры сердцевины, предел текучести намного ниже, чем у поверхности, и поэтому проявляется в разнонаправленной сжимающей деформации, то есть куб по направлению изменяется в направлении сферической формы. В результате размер большей стороны сжимается, а меньший размер стороны расширяется. Например, длинный цилиндр укорачивается в направлении длины и расширяется в направлении диаметра.

Деформация формы, вызванная напряжениями в тканях Деформация, вызванная напряжениями в тканях, также происходит в момент максимальных напряжений в тканях на ранних стадиях. В это время разница температур между сечениями больше, температура сердцевины выше, она все еще находится в состоянии аустенита, пластичность лучше, предел текучести ниже. Мгновенные организационные напряжения представляют собой поверхностные сжимающие напряжения и растягивающие напряжения в сердцевине. Поэтому деформация проявляется как удлинение сердцевины под действием разнонаправленных растягивающих напряжений, и в результате под действием организационных напряжений больший размер заготовки удлиняется, а меньший размер партии укорачивается. Например, деформация, вызванная организационным напряжением длинного цилиндра, представляет собой удлинение длины, уменьшение диаметра.

Факторы, влияющие на деформацию при закалке:

Факторами, влияющими на деформацию при закалке, в основном являются химический состав стали, исходная организация, геометрия детали и процесс термообработки.

Закалочные трещины:

Трещины в деталях возникают в основном при закалке и охлаждении на поздней стадии, то есть в основном конце мартенситного фазового перехода или полностью охлажденными, из-за наличия растягивающего напряжения в деталях выше предела прочности стали на излом и вызывают хрупкое повреждение. Трещины обычно перпендикулярны направлению максимальной деформации растяжения, поэтому различные формы трещин, образующихся в детали, зависят в основном от состояния распределения напряжений.

Распространенные виды закалочных трещин: продольные (осевые) трещины в основном при тангенциальном растягивающем напряжении, превышающем предел прочности материала; при образовании больших осевых растягивающих напряжений на внутренней поверхности детали превышающем предел прочности материала при образовании поперечных трещин; сетчатые трещины образуются под действием на поверхности двустороннего растягивающего напряжения; трещины отслоения в закаленном слое очень тонкие, при резком изменении напряжения в радиальном роле с Чрезмерное растягивающее напряжение в радиальном направлении, скорее всего, приведет к появлению таких трещин.

Продольные трещины также известны как осевые трещины. Трещины образуются в поверхностном слое детали вблизи максимального растягивающего напряжения, и растрескиваются на определенную глубину, направление трещины обычно параллельно осевому направлению, но наличие части концентрации напряжения или наличие внутренних организационных дефектов также может быть изменено в сторону.

После полной закалки заготовки легко образуются продольные трещины, что связано с наличием большого касательного растягивающего напряжения в поверхностном слое закаленной заготовки, а тенденция к образованию продольных трещин возрастает с увеличением содержания углерода в стали. Низкоуглеродистая сталь из-за мартенсита имеет малый объем, и роль термических напряжений сильна, на поверхности имеется большое остаточное сжимающее напряжение, поэтому нелегко закалить трещины; с увеличением содержания углерода поверхностный слой сжимающего напряжения уменьшается, роль организационного напряжения усиливается, и в то же время пиковое растягивающее напряжение перемещается в поверхностный слой, поэтому высокоуглеродистая сталь в условиях перегрева склонна к образованию продольных закалочных трещин.

Размер детали напрямую влияет на величину и распределение остаточных напряжений, и ее склонность к закалке и образованию трещин также различна. Продольные трещины также легко образуются при закалке в диапазоне опасных размеров сечения. Кроме того, комки в сырой стали часто вызывают продольные трещины. Поскольку большинство стальных деталей прокатывается в материал, стальные незолотые включения, карбиды и так далее распределяются вдоль направления деформации, что приводит к анизотропии стали. Такие, как инструментальная сталь организации полосы, после закалки его поперечной прочности на излом, чем в продольном направлении 30% ~ 50% снаружи, если есть неметаллические включения в стали, такие как причина концентрации напряжения причины, даже в случае тангенциального напряжения, чем осевое напряжение также склонны к образованию продольных трещин. По этой причине строгий контроль неметаллических включений в стали, препятствующий повышению уровня сахара, является важным фактором в предотвращении закалочных трещин.

Поперечные и дуговые трещины характеризуются распределением внутренних напряжений: поверхность подвергается сжимающим напряжениям, а после выхода за пределы поверхности на определенное расстояние сжимающие напряжения превращаются в большие растягивающие напряжения, и трещины образуются в области би-варианта растягивающих напряжений, а затем распространяются на поверхность детали только при перераспределении внутренних напряжений или при дальнейшем увеличении хрупкости стали.

Поперечные трещины часто возникают в крупных деталях валов, таких как валы, роторы турбин или другие детали валов. Трещина характеризуется перпендикулярным направлению оси, изнутри наружу разрушением, часто образуется при отсутствии закалки, связанной с возникшими термическими напряжениями. Крупные поковки часто имеют металлургические дефекты, такие как пористость, включения, кузнечные трещины и белые пятна, которые выступают в качестве начальной точки разрушения и ломаются под действием осевого растягивающего напряжения. Дуговые трещины вызываются термическими напряжениями, обычно при резком изменении формы детали в дугообразном распределении. В основном образуются во внутренней части детали или острых углах, пазах и отверстиях вблизи дугообразного распределения, когда диаметр или толщина 80 ~ 100 мм или более деталей из высокоуглеродистой стали, закаленных без закалки, поверхность находится в сжимающем напряжении, в сердцевине растягивающее напряжение, в закаленном слое к незакаленному слою переходной зоны, максимальные растягивающие напряжения, дуговые трещины возникают в этих областях. Кроме того, скорость охлаждения в острых углах быстрая, все закаленные, в переходе к пологой части перехода, то есть переход к незакаленной области, где максимальные растягивающие напряжения области, и, следовательно, склонны к дуговых трещин. Заготовка отверстия, канавки или центрального отверстия вблизи скорости охлаждения медленнее, соответствующий закаленный слой тоньше, в закаленной переходной зоне вблизи растягивающего напряжения также легко вызвать дуговые трещины.

Сетчатые трещины, также известные как поверхностные трещины, являются разновидностью поверхностных трещин. Глубина трещины небольшая, обычно 0,01 ~ 1,5 мм или около того. Главная особенность этой трещины: трещина имеет произвольное направление, и форма детали не имеет к ней никакого отношения. Многие трещины соединены друг с другом, образуя сеть, и широко распространены. При большой глубине трещины, например более 1 мм, характеристики сетки исчезают, трещины приобретают любую ориентацию или продольное распределение. Ретикулированные трещины связаны с двусторонним растягивающим напряжением на поверхности.

Детали из высокоуглеродистой или науглероженной стали с обезуглероженными слоями на поверхности склонны к образованию сетчатых трещин при закалке. Это связано с тем, что в поверхностном слое содержание углерода ниже, чем во внутреннем мартенситном слое, а удельный объем мал, поэтому поверхностный слой обезуглероженного слоя подвергается растягивающему напряжению при закалке. При механической обработке не полностью удаляется дефосфоризационный слой деталей, при высокочастотной или пламенной закалке поверхности также образуются сетчатые трещины, во избежание таких трещин необходимо строго контролировать качество поверхности деталей, при термической обработке нужно стараться предотвратить явление окисления Ju. Кроме того, через определенный период времени после использования форм для ковки появляются полости в виде полос или сети трещин термической усталости, а закаленные детали в процессе шлифования трещин относятся к этой форме.

Трещины отслаивания, образующиеся в поверхностном слое очень узкой области, их осевая и тангенциальная роль в сжимающем напряжении, радиальное растягивающее напряженное состояние, трещины, параллельные поверхности детали, поверхностная закалка и науглероживание деталей, охлажденных после отслаивания закаленного слоя, относятся к этому виду трещин. Он производит и организацию закалочного слоя неравномерно, например, легированная науглероживающая сталь до определенной скорости после охлаждения, науглероживающий слой организации для: внешний слой очень тонкий перлит + карбид, второй слой мартенсит + остаточный аустенит, внутренний слой тонкий перлит или очень тонкий перлит организации. Из-за образования второго слоя мартенсита, чем наибольший объем, объемное расширение приводит к поверхностному слою осевой, тангенциальной роли сжимающего напряжения, радиального растягивающего напряжения, и к внутренней мутации напряжения, переход в состояние сжимающего напряжения, отслаивающиеся трещины возникают в очень тонкой области быстрого перехода напряжения. Как правило, трещины скрываются внутри параллельно поверхности, вызывая в тяжелых случаях поверхностный откол. Этот тип трещин можно предотвратить, ускоряя или замедляя скорость охлаждения науглероженных деталей, чтобы получить равномерную мартенситную или очень тонкую перлитную организацию в науглероженном слое. Кроме того, высокочастотная или пламенная поверхностная закалка, часто связанная с перегревом поверхности, вдоль закаленного слоя с организационной неоднородностью также склонна к образованию таких поверхностных трещин.

Микроскопические трещины отличаются от предыдущих четырех типов трещин, которые вызываются микронапряжением. Высокоуглеродистая инструментальная сталь или науглероженная заготовка при закалке перегревается и затем шлифуется вдоль кристаллических трещин, а также закаленные детали, не прошедшие своевременный отпуск, растрескиваются из-за наличия микротрещин в стали и последующего соответствующего расширения.

Микротрещины необходимо рассматривать под микроскопом, и обычно они образуются на границах исходных зерен аустенита или на стыке мартенситных листов, причем некоторые трещины проходят через мартенситные листы. Исследования показали, что микротрещины в основном встречаются в пластинчатом двойном мартенсите, причина в том, что пластинчатый мартенсит в высокой скорости роста воздействия друг на друга для создания высокого напряжения, а сам двойной мартенсит хрупкий, не может производить пластическую деформацию, чтобы напряжение релаксировало, и поэтому легко производит микротрещины. Зерно аустенита крупное, что приводит к повышенной восприимчивости к микротрещинам, наличие микротрещин в стали значительно снизит прочность и пластичность закаленных деталей, что приведет к раннему разрушению деталей (излому).

Чтобы избежать появления микротрещин в деталях из высокоуглеродистой стали, можно снизить температуру нагрева при закалке, получить тонкую организацию мартенсита, уменьшить содержание углерода в мартенсите и принять другие меры. Кроме того, своевременный отпуск после закалки является эффективным способом снижения внутренних напряжений. Испытания доказали, что полный отпуск на 200 ℃ или более, осаждение карбида в видимых гордых трещин есть «сварные» трещины, которые могут значительно уменьшить вред микротрещин.

Вышеизложенное соответствует схеме распределения трещин для обсуждения причин и предотвращения трещин. В реальном производстве из-за качества стали, формы детали и технологии горячей и холодной обработки и других факторов, так что распределение трещин не одинаково. Иногда появляются трещины перед термообработкой, трещины в процессе закалки еще больше расширяются; иногда на одних и тех же деталях может быть несколько форм трещин одновременно. В этом случае трещины должны быть основаны на морфологических характеристиках, макроанализе разрушения, металлографическом исследовании, при необходимости с химическим анализом и другими методами, от качества материала, организационной структуры до причины напряжения термообработки до всестороннего анализа, чтобы найти основные причины возникновения трещин, а затем определить эффективные профилактические меры.

Анализ разрушения трещин - важный метод анализа причин возникновения трещин. Любой излом имеет отправную точку для образования трещин. Трещины упрочнения обычно принимают точку схождения радиальной трещины за начальную точку трещины.

Если начальная точка трещины находится на поверхности детали, это означает, что трещина вызвана чрезмерным растягивающим напряжением на поверхности. Если на поверхности нет включений и других организационных дефектов, но есть серьезные порезы, окислы, острые углы стальных деталей или структурные мутации и другие факторы концентрации напряжений, то это может способствовать образованию трещин.

Если начальная точка трещины находится внутри детали, это связано с дефектами материала или чрезмерным внутренним остаточным растягивающим напряжением. Нормальная закалочная трещина - это серый тонкий фарфор, если трещина имеет темно-серое шероховатое состояние, то это перегрев или первоначальная ткань, вызванная грубой.

Вообще говоря, закаленные трещины на стеклянном участке не должны иметь цвета окисления, трещины вокруг явления обезуглероживания. Если трещины вокруг явления обезуглероживания или трещины на поперечном сечении имеют цвет окисления, это говорит о том, что детали в незакаленном состоянии до существования трещин, под воздействием напряжения термообработки, чтобы сделать оригинальную трещину расширенной. Если вы видите распределение карбидов и включений вблизи трещины в детали, это означает, что трещина связана с серьезной сегрегацией карбидов или наличием включений в исходном материале. Если трещина появляется только в частях с острыми углами или мутацией формы деталей и нет такого явления, то трещина связана с тем, что части структурного дизайна неразумны или для предотвращения трещины меры не подходят, вызванные чрезмерным напряжением термообработки.

Кроме того, химическая термообработка и поверхностная закалка деталей трещины в основном представлены в непосредственной близости от закаленного слоя, улучшить организацию закаленного слоя, уменьшить напряжение термообработки является важным способом избежать поверхностных трещин.